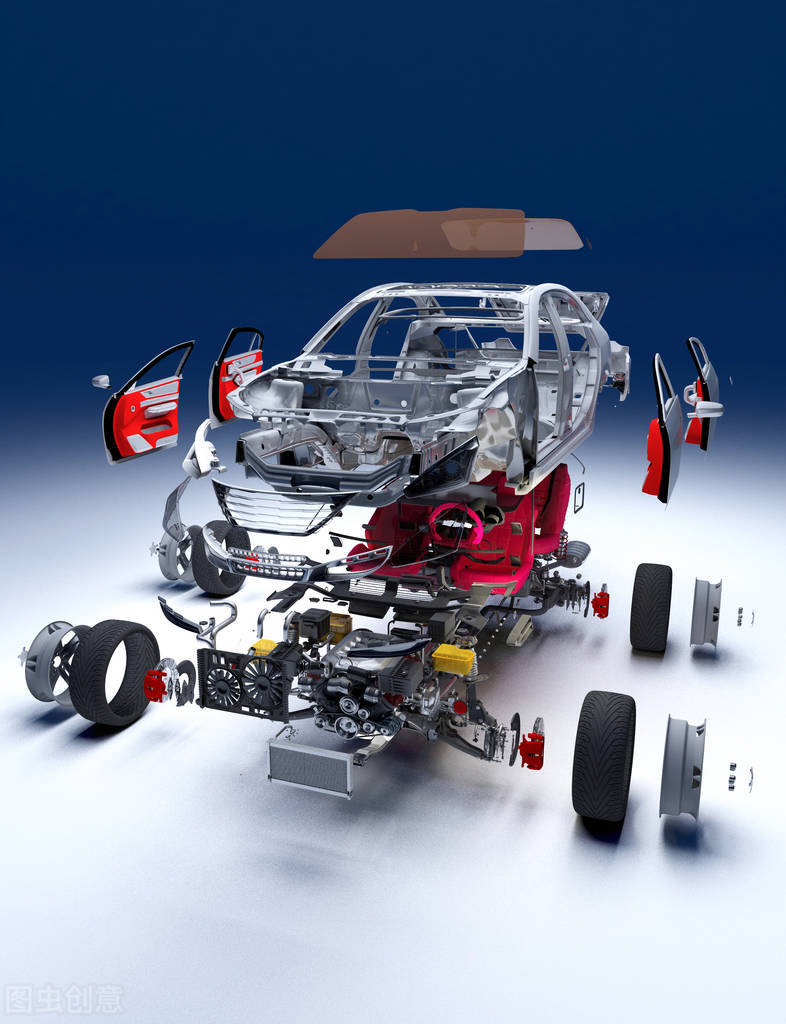

Современные кузова транспортных средств, кроме соответствия требованиям к прочности и сроку службы, должны также удовлетворять потребностям в эксплуатационных характеристиках, внешнем виде, безопасности, цене, экологичности, энергосбережении и других аспектах. В 1980-х годах сталь составляла 80% от общей массы транспортного средства, алюминий — 3%, смолы — 4%. С момента возникновения мирового нефтяного кризиса 1978 года потребление высокопрочных стальных листов и стальных листов с поверхностной обработкой (как материалов для снижения веса) ежегодно увеличивается; общее количество цветных металлов также растет (при этом рост алюминия особенно заметен), а неметаллические материалы постепенно набирают популярность.

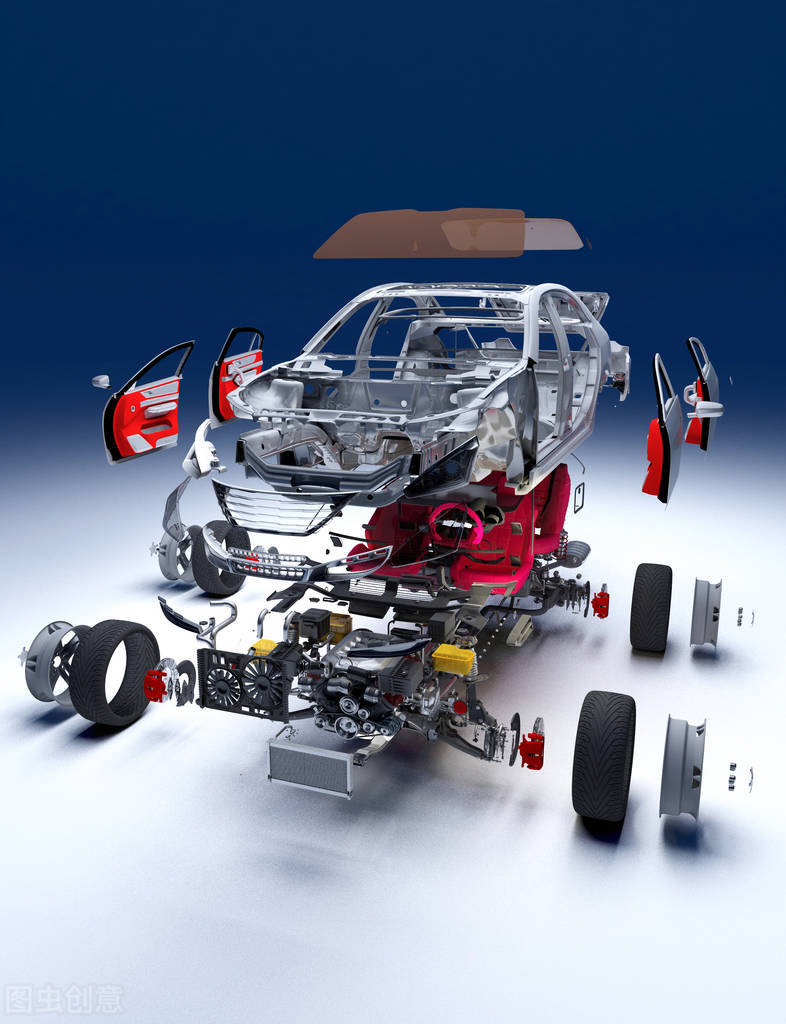

В последние годы разработанные высокопрочные инженерные пластики и композитные материалы не только заменили обычные пластики, но и имеют большой ассортимент, поэтому их область применения в автомобилях становится все шире. Автомобильная промышленность является ключевой отраслью экономики страны и все время рассматривает композитные материалы (обладающие низким весом, высокой прочностью и удобством обработки) как идеальные материалы для наружных панелей и внутренних структур транспортных средств — это способствует снижению веса транспортных средств, уменьшению расхода топлива, повышению безопасности, а также сокращению загрязнения окружающей среды и снижению совокупных затрат на производство и эксплуатацию.

Многие известные иностранные производители автомобилей вкладывают значительные человеческие и материальные ресурсы в исследования по применению технологий композитных материалов в транспортных средствах. Композитные материалы используются в автомобилях для изготовления как внешних декоративных элементов, так и несущих структурных компонентов.

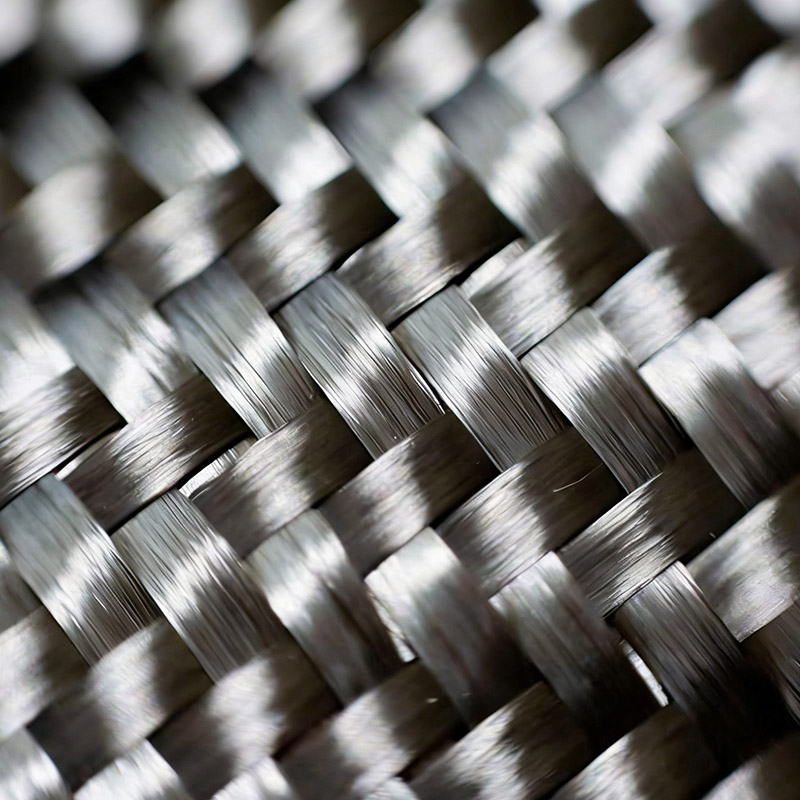

В качестве матричных смол полимерных композитных материалов выступают универсальные ненасыщенные полиэфирные смолы, эпоксидные смолы, фенольные смолы, эпоксивиниловые смолы и другие. Среди них высокопрочные эпоксивиниловые смолы благодаря отличным физическим свойствам, хорошей технологической адаптивности и разумному соотношению «цена-качество» стали важным выбором матричного материала для высокопрочных композитных материалов — особенно для двух типов composites: ГВП (стеклопластик, glass fiber reinforced plastic, GFRP) и УВП (углепластик, carbon fiber reinforced plastic, CFRP).

В данной статье подробно рассматривается применение различных типов высокопрочных эпоксивиниловых смол в компонентах транспортных средств.

Эпоксивиниловые смолы получают в результате реакции эпоксидных смол с ненасыщенными кислотами. Благодаря этому они не только обладают механическими характеристиками, аналогичными эпоксидным смолам, но и имеют технологические свойства, характерные для ненасыщенных смол (при этом технологические свойства ненасыщенных смол выражены более ярко).

Концы молекулярных цепей эпоксивиниловых смол содержат двойные связи с высокой степенью сшивки и высокой реакционной активностью, что обеспечивает их стабильные химические свойства. Среди них стабильные фенольные эфирные связи придают эпоксивиниловым смолам коррозионную устойчивость.

Кроме того, эфирные группы находятся только на концах молекулярных цепей, и процесс сшивки при отверждении также происходит исключительно на этих концах — сама молекулярная цепь полностью не участвует в реакции. Поэтому молекулярные цепи могут растягиваться, что придает смолам хорошую пластичность; удлинение смолы может достигать 4%–8%.

Одновременно гидроксильные группы в молекулах эпоксивиниловых смол увеличивают способность смолы смачивать стекловолокна. Низкая вязкость данной смолы позволяет использовать ее в большинстве технологий изготовления стеклопластика (ГВП).

Стандартные бисфеноль-А-эпоксивиниловые смолы синтезируются в результате реакции метакриловой кислоты с бисфеноль-А-эпоксидными смолами и другими компонентами с использованием катализаторов, и затем растворяются в стирольном растворе. Данные смолы обладают следующими характеристиками:

1.Высокая прочность;

2.Хорошая пластичность, высокое удлинение и отличная усталостная прочность;

3.Хорошая термостойность;

4.Согласно молекулярной структуре смолы: по сравнению с обычными виниловыми смолами (например, виниловыми смолами, модифицированными фумаровой кислотой), данная смола содержит химические группы, которые улучшают смачивание стекловолокна, повышают адгезионную силу и обеспечивают устойчивость к более высоким ударным нагрузкам, поэтому она обладает отличными технологическими свойствами.

Благодаря уникальным свойствам — достаточной механической прочности и жесткости, устойчивости к термическим циклам以及коррозионной устойчивости — эпоксивиниловые смолы лучше соответствуют требованиям к высококачественным изделиям из стеклопластика (FRP). Однако степень усадки данной группы смол при отверждении все еще относительно высокая, поэтому они не могут удовлетворять требованиям к высокой размерной точности некоторых изделий — это особенно важно в автомобильной промышленности.

Однако технический вопрос о контроле усадки смолы при отверждении, который давно беспокоит инженеров, работающих с FRP, до сих пор не нашел существенного решения. Большинство инженеров, занимающихся проектированием и изготовлением изделий и матриц из FRP, определяют запас на усадку на основе практического опыта для контроля процесса усадки, или добавляют наполнители и низкоусадочные добавки для регулирования усадки и обеспечения размерной точности изделий. Однако практический эффект этих методов незначителен, а в некоторых случаях они даже влияют на другие свойства смолы.

Успешная разработка и применение сверхнизкоусадочных виниловых смол, впервые представленных китайской компанией Shanghai Fuchen Chemical Co., Ltd. (Шанхай Фучэн Химикал), дало инженерам FRP лучший выбор и успешно решило вышеупомянутый технический проблему. Благодаря этим смолам производители могут легко изготовлять высококачественные изделия и матрицы из FRP, что оказало глубокое влияние на промышленность FRP. Представление данного продукта вызвало большое отклики в отрасли FRP как в стране, так и за рубежом. Сейчас эти смолы нашли широкое применение в разработке изделий из FRP в автомобильной, железнодорожной, модельной, матричной и других отраслях. Ниже приводится краткое описание некоторых типичных случаев их применения.

При изготовлении автомобильных компонентов из FRP, особенно структурных и субструктурных компонентов с относительно высокими требованиями к размерной точности (такими как дверные панели, приборные панели, кузовные корпусы, жесткие крыши, капоты и другие), в основном используются такие технологии формования, как ручная накладка, напыление, РТМ (резиновое трансферное формование) и вакуумная пропитка смолой. В настоящее время эпоксивиниловые смолы все чаще применяются в технологиях РТМ и вакуумной пропитки смолой для изготовления автомобильных компонентов из FRP.

Поперечная балка автомобиля Ford Aerostar с полным приводом разработана и изготовлена с использованием компонентов из FRP. Передняя поперечная балка/поперечная рессора многофункционального автомобиля представляет собой интегрированную конструкцию — она небольшого размера, но имеет сложную структуру и способна выдерживать высокие нагрузки; достаточно только закрепить ее на автомобиле болтами. Из-за требований к структурной прочности, жесткости, долговечности, характеристикам подвески и другим эксплуатационным показателям в качестве материалов для ее изготовления преимущественно используются стекловолокнистые армирующие материалы и виниловые смолы, а технологией формования выступает РТМ.

Места крепления шести дополнительных элементов и места установки амортизаторов усиливаются стальными вставками для выдерживания высоких компрессионных нагрузок. Сама конструкция состоит из полиуретанового пеноматериала (сердечника) и накладок из композитного материала переменной толщины. Другие места крепления, например, места установки нижних консольных рычагов, усиливаются стекловолокнистыми тканями.

Кроме каретки, амортизаторов, нижних рычагов управления и амортизаторов, поперечная балка также поддерживает поперечную листолазневую рессору в двух местах крепления. Данная конструкция разработана с учетом комбинации воздействий: ударной нагрузки от неравностей дорожного полотна (3g), резких поворотов (1g), максимального ускорения и торможения передних колес (1g). Требования к жесткости и долговечности основаны на характеристиках исходных стальных структурных элементов. Масса данной конструкции из FRP составляет 27 кг, тогда как масса аналогичной стальной конструкции — 33 кг.

В последние годы конкуренция в области внешних материалов и эксплуатационных свойств изделий из стеклопластика (FRP) становится все ожесточенной, требования к производительности и качественному контролю также особенно строгими. В связи с этим требования к высоким эксплуатационным характеристикам и многофункциональности матриц постоянно растут. Одновременно матрицы, предназначенные для кореек и полостей (сочетанные матрицы), постепенно переходят к типу с низким давлением (2–8 кг/см²) и одновременным нагреванием (40–80 °C).

Однако для высококачественной матрицы из FRP должны быть выполнены следующие требования:

a) Достаточная механическая прочность и жесткость;

b) Достаточная размерная стабильность;

c) Достаточная термостойность и устойчивость к термическим циклам;

d) Отличная химическая устойчивость, износостойкость и плоскость поверхности, а также наличие блеска.

Следовательно, к материалам, используемым для изготовления матриц, предъявляются более высокие требования. Материал смолы является одним из основных компонентов, составляющих матрицу, и служит важной основой для повышения комплексных свойств материалов матрицы. Для смол, применяемых в производстве матриц, должны быть характерны следующие особенности:

a) Свойства низкой усадки (даже достигающей нулевой усадки);

b) Хорошая технологичность (удобство в обработке);

c) Возможность обеспечения достаточной механической прочности и жесткости после отверждения;

d) Хорошая термостойность;

e) Отличная коррозионная устойчивость.

Однако существующие на рынке материалы — о-фталевые и м-фталевые смолы — не могут полностью удовлетворять вышеупомянутым комплексным требованиям. Их недостатки заключаются в следующем:

1. Низкая термостойность: Термостойность стеклопластика на основе полиэфирных смол в сухом состоянии ниже 80 °C. При использовании матрицы для последующего отверждения изделий при циклическом нагревании из-за недостаточной термостойности матрица деформируется, стекловолокна обнажаются на ее поверхности, что негативно влияет на качество поверхности готового изделия.

2. Высокая усадка при отверждении: Усадка смолы в процессе отверждения вызывает внутренние напряжения, из-за которых в изделии возникают микротрещины — это приводит к образованию дефектов поверхности и снижает прочность и жесткость изделия. Особенно при переменной температуре или нагревании внутренние напряжения высвобождаются, что влияет на прочность самой матрицы. Кроме того, усадка снижает размерную точность матрицы; дополнительно, в результате усадки смолы на поверхности матрицы остаются следы стекловолокна, что ухудшает ее внешнее качество.

3. Низкая коррозионная устойчивость: На поверхности матрицы необходимо наносить разделочные жидкости и разделочные воски — данные вещества в основном являются органическими и содержат растворители. Кроме того, при формировании изделия в матрице в смоле образуется стирол — все эти вещества оказывают коррозионное воздействие на матрицу.

В настоящее время виниловые полиэфирные смолы стали основным материалом для производства матриц, заменив м-фталевые смолы, которые ранее занимали монополистическое положение на рынке. Сверхнизкоусадочные эпоксивиниловые полиэфирные смолы, представленные компанией Shanghai Fuchen Chemical Co., Ltd. (Шанхай Фучэн Химикал), при применении в матрицах лучше соответствуют требованиям к достаточной механической прочности и жесткости, достаточной размерной стабильности, устойчивости к термическим циклам и низким эксплуатационным затратам на матрицы.

В настоящее время несколько ведущих отечественных производителей автомобильных компонентов из FRP используют наши виниловые смолы (предназначенные для матриц) в изготовлении матриц и готовых изделий из FRP для автомобильных компонентов. В частности, речь идет о матрицах, изготовленных методом ручной накладки, матрицах РТМ (резиновое трансферное формование), вакуумно-формажных матрицах и матрицах для полиуретанового пенообразования.

Продукты данных производителей в основном применяются в автомобилях таких марок, как Yaben (Ябен), Volkswagen (Фольксваген), Iveco (Ивеко), Daewoo (Дау), Kaesbauer (Кесбауэр) и других, а также в производстве железнодорожных компонентов.

Полимерные матрицы обычно изготавливаются методом литья из термореактивных смол (таких как эпоксидные смолы, полиэфирные смолы, виниловые смолы, полиуретановые смолы и другие) с добавлением наполнителей. Они применяются для изготовления матриц для изделий, которые имеют средние или низкие требования к температуре формования, инжекционному давлению, скорости смыкания матрицы, форме изделия и другим параметрам.

Толщина стенок полимерных матриц обычно составляет около 15 мм; для крупных матриц требуется система опор. Количество формований на матрицах из виниловых смол уже превысило 18 000 раз. По сравнению с эпоксидными матрицами, матрицы из виниловых смол имеют более длительный срок службы, лучшую химическую устойчивость и термостойность, а также более низкую цену — поэтому они могут заменять дорогие металлические матрицы.

Полимерные матрицы обладают преимуществами: простота изготовления, высокая скорость производства и экономичность. Поэтому они все шире используются в штампах для прессования металлических автомобильных изделий, что соответствует современным тенденциям автомобильной отрасли — производству продукции широкого ассортимента в небольших партиях. В настоящее время доля такого способа производства в промышленности достигает более 75%. С одной стороны, изделия имеют короткий жизненный цикл и быстро обновляются по ассортименту; с другой стороны, дизайн изделий часто меняется — все это требует сокращения сроков изготовления матриц. Поэтому разработка быстрых и экономичных матриц привлекает все больше внимания.

Резиновые штампы для прессования успешно применяются в опытном производстве отечественных легковых автомобилей. Центр изготовления матриц ФАВ (Первый автомобильный завод) разработал и изготовил 12 резиновых матриц — это штампы для протяжки крупных сложных внутренних и внешних панелей, таких как багажник, капот, передние, задние, левые и правые крылья. Их основная особенность заключается в том, что профили матриц основаны на мастер-моделях, обработанных с использованием систем CAD/CAM; для их изготовления применяется литье высокопрочных смол и эпоксивиниловых смол с низкой усадкой; зазор между пуансоном и матрицей точно контролируется с использованием импортных специальных восковых листов. Данные матрицы имеют высокую размерную точность, сроки их изготовления могут быть сокращены на 1/2–2/3, а затраты на изготовление 12 матриц — снижены примерно на 10 миллионов юаней. Технология резиновых штампов для прессования открыла новый путь для опытного и мелкосерийного производства легковых автомобилей в нашей стране и является отечественным инновационным разработкой.

Кроме того, с увеличением применения изделий из композита SMC (片状模塑料 — листовой формовочный пластик) в транспортных средствах, изделия из композитных материалов все больше демонстрируют тенденции к интеграции и увеличению размеров. Если использовать традиционную технологию прессования SMC, затраты на разработку стальных матриц будут очень высокими. Современная разработанная технология низкодавленческого SMC, благодаря снижению температуры формования (около 120 °C) и давления, делает возможным использование неметаллических полимерных матриц. Успешная разработка этой технологии снизила производственные затраты на массовое применение композитных материалов вместо металлических в транспортных средствах.

Эпоксивиниловые смолы можно разработать с учетом требований технологии производства SMC (листового формовочного пластика, sheet molding compound) — такие смолы называются смолами с возможностью загустения (например, FUCHEM 893). Это смолы, позволяющие проводить процесс отверждения по этапам: их используют в преимпрегнированных материалах или листовых формовочных пластиках, при этом реакция отверждения сначала достигает стадии B, после чего осуществляется термопрессование.

Для того чтобы смола могла применяться в технологии SMC, она должна обладать химической способностью к загустению, а также сохранять ненасыщенность в молекулах — это необходимо для того, чтобы при формовании произошло сшивание (связвание молекул) и окончательное отверждение. Для достижения этого в молекулы виниловых смол вводят кислотные функциональные группы, которые участвуют в реакции загустения.

По сравнению с полиэфирными смолами, данные смолы обладают лучшей проникабельностью в стекловолокна и более высокой текучестью — это позволяет снизить давление при термопрессовании, а на стадии B они демонстрируют высокую скорость реакции. Литовые изделия из эпоксивиниловых смол (в виде SMC) можно использовать для прессования структурных компонентов из FRP (стеклопластика), особенно для автомобильных структурных деталей — это способствует снижению их веса. При добавлении низкоусадочных добавок на основе термопластиков можно улучшить поверхностные свойства смолы и снизить ее усадку при отверждении.

SMC/BMC на основе виниловых смол в основном применяются в автомобильной промышленности, особенно для изготовления высокопрочных структурных компонентов. Для таких деталей первостепенными являются физико-механические свойства (например, прочность, пластичность), в то время как требования к внешнему виду являются относительно несущественными. Кроме того, эти материалы используются в условиях, где требуется коррозионная устойчивость или термостойкость. В таблице представлено сравнение прочностных характеристик автомобильного класса SMC и высокопрочного SMC (HSMC) на основе виниловых смол.

Ранее для изготовления автомобильных компонентов на основе SMC/BMC (листового формовочного пластика/блочного формовочного пластика) преимущественно использовалось стекловолокно в качестве армирующего материала. Однако с ростом требований к снижению веса транспортных средств, уменьшению расхода топлива, повышению безопасности и сокращению загрязнения окружающей среды высокопрочные волоконные композиты — особенно углепластики (CFRP, углеродноволокнистые композиты) — стали перспективными материалами для снижения веса автомобилей. Это обусловлено их низкой массой, высокой прочностью, высокой жесткостью, а также отличной устойчивостью к蠕пинг (постепенному деформированию при длительной нагрузке) и коррозии.

Применение углепластиков в автомобилестроении наиболее активно развивается в США. Углеродноволокнистые армирующие композиты имеют преимущества: низкий вес и высокие механические свойства, особенно выдающаяся изгибная модульность (жесткость). Для максимального снижения веса традиционно для изготовления углеродноволокнистых армирующих материалов использовались эпоксидные смолы без наполнителей. Благодаря технологиям ручной накладки или резинового трансферного формования (RTM) эти материалы обычно применялись для изготовления малосерийных изделий, например авиационных компонентов или гоночных автомобилей. Однако высокая стоимость эпоксидных смол, дороговизна углеродных волокон и трудоемкие технологии формования ограничивали массовое промышленное применение углепластиков.

В связи с этим специалисты из отрасли по всему миру сосредоточились на разработке масштабных и низкостных технологий производства углеродноволокнистых армирующих композитов. На самом деле за последние 20 лет в мире было зафиксировано два случая, когда объем производства углеродных волокон удвоился за 6 лет. Это привело к снижению цены углеродных волокон и расширению их применения. Если продолжить активно использовать имеющиеся возможности и ускорить развитие, то существует вполне реальная возможность массового применения углепластиков в автомобилестроении в ближайшее время.

Применение CF-SMC (углеродноволокнистого листового формовочного пластика) в автомобильных компонентах позволяет значительно снизить их вес, а вместе с ним — и вес соединительных элементов, несущих конструкций и крепежных деталей. На самом деле автомобильные компоненты обычно подвергаются различным видам нагрузок: если использовать 50% растяжной прочности и 50% изгибной прочности материала, то толщина стенок компонентов из CF-SMC может быть на 40% меньше, чем у традиционных компонентов из SMC. Поэтому при замене стандартного SMC на CF-SMC на основе требований к жесткости вес может быть снижен примерно на 55%.

В последнее время европейская компания, работающая в сфере композитных смол на термореактивной основе, представила винилово-углеродноволокнистый SMC (CF-SMC) для полуструктурных и структурных автомобильных компонентов с не”A-классовой” поверхностью. Редкие материалы и оборудование для формования этого нового вида винилово-углеродного композита предоставлены немецкой компанией из Лудвигсхафена. Произведенный CF-SMC обладает отличной формовляемостью, низким весом и высокими механическими свойствами. Его состав включает виниловую смолу Atlac XP810 и армирующий материал на основе углеродных волокон с крупными нитями (48K, 48 тысяч волокон в ните) с равномерным распределением.

CF-SMC демонстрирует хорошую текучесть и равномерное распределение волокон; скорость смыкания матрицы и время отверждения могут соответствовать параметрам стандартного SMC. При прессовании CF-SMC с содержанием волокон 50 мас.% его плотность составляет 1,5 г/см³. Механические свойства прессованных изделий (см. Таблица 3-2) и плотность CF-SMC значительно превосходят аналогичные показатели стандартного SMC с стекловолоконным армированием.

Транспорт на рельсах в основном включает: поезда (пассажирские поезда), трамваи, метрополитен, лёгкий метрополитен и другие виды. В настоящее время основным средством передвижения для дальних поездок населения нашей страны являются поезда, а для городского транспорта в крупных городах — метрополитен и лёгкий метрополитен.

Термореактивные композиты благодаря своим инherentным свойствам внесли определенный вклад в развитие железнодорожной и других отраслей транспорта на рельсах. Однако термореактивные композиты основаны на органической молекулярной структуре, которая при возгорании представляет собой потенциально горючее вещество. Основным недостатком обычных ненасыщенных полиэфирных смол при применении в железнодорожной промышленности является их высокая горючесть — это не оставляет достаточного времени для остановки транспортного средства и эвакуации пассажиров. Поэтому страны всего мира разработали различные стандарты по огнестойкости (включая требования к дыму и токсичности), защитные меры и положения для обеспечения безопасности пассажиров.

Область применения термореактивных композитов в транспорте на рельсах очень широка:

- В отношении инфраструктуры рельсов: они могут использоваться для изготовления кабельных лотков, решетчатых переходов, решетчатых ограждений, электрощитов, панелей для снижения шума и защиты от бликов, светильников, столбов для светильников, киосков в станциях, композитных шпалов и других изделий;

- В отношении внутренних отделочных элементов вагонов: они могут использоваться для изготовления окон и дверей вагонов, сидений, стеновых панелей, потолочных панелей, половых покрытий, интегрированных ванные комнаты, умывальников, сборных бачков для отходов, столиков для напитков, багажных полок, воздуховодов кондиционера и других компонентов.

Изготовление указанных компонентов с использованием термореактивных композитов имеет следующие основные преимущества:

- По сравнению с металлами они обладают высоким отношением прочности к весу и низким коэффициентом теплопроводности — это позволяет сократить вес изделий и расход топлива;

- Технология изготовления проста, себестоимость низкая, и возможно однократное формование, что обеспечивает низкие инвестиционные и производственные затраты;

- Высокая «конструкторская гибкость»: они не только позволяют создавать изделия сложной формы, но и обеспечивают производство жёстких-сэндвичных структур с лёгким пористым заполнением (пенообразным сердцевинным элементом);

- Коррозионная устойчивость и длительный срок службы;

- Способность снижать шум, антимагнитные свойства, электроизоляция и звукоизоляция — благодаря этим характеристикам они соответствуют требованиям экологичности.

Разработка огнестойких смол для снижения ущерба при пожаре

Для снижения большего ущерба, возникающего из-за того, что сам материал является горючим при возгорании, крупные мировые производители ненасыщенных смол вкладывают значительные человеческие и материальные ресурсы в разработку и производство различных огнестойких смол, чтобы удовлетворять требованиям к применению в разных компонентах.

Первоначально разработка огнестойких смол велась в основном с целью обеспечения их негорючести или трудноговорючести. Однако в практическом применении было обнаружено, что большинство жертв пожара гибнут от удушья дыма, который облучает и препятствует эвакуации. Основываясь на этом факте, к концепции “огнестойкости” были добавлены показатели “низкой выделения дыма” и “низкой токсичности дыма”.

Огнестойкие смолы реактивного типа (общеизвестные в промышленности) могут соответствовать требованиям к огнестойкости, но их показатели по выделению дыма и токсичности дыма с трудом удовлетворяют все более строгим стандартам. Поэтому был разработан новый тип огнестойких ненасыщенных смол — добавочных огнестойких смол.

Добавочные огнестойкие смолы — это общее название огнестойких смол, изготовленных путем добавления твердых огнезащитных добавок в ненасыщенные полиэфирные смолы (как огнестойкие, так и неогнестойкие). Эти смолы могут соответствовать показателям трудноговорючести, низкой выделения дыма и низкой токсичности дыма (даже токсичности趋近于零).

Первоначально для обеспечения огнестойкости в молекулярную скелетную структуру мономеров или в составе добавок вводились галогены, а также применялся связующий агент — диоксид сурьмы (Sb₂O₃). Несмотря на то, что эта система огнестойкости была весьма эффективной, в условиях пожара галоген-containing системы выделяют большое количество густого черного дыма, который вызывает облучение и препятствует эвакуации — фактор, критически опасный для жизни.

Потом был предложен другой метод обеспечения огнестойкости — добавление гидратированного оксида алюминия. Гидратированный оксид алюминия представляет собой неорганический порошок, который при нагреве абсорбирует тепло и разлагается на оксид алюминия и водяной пар. Когда он сочетается с термореактивными композитами, в условиях пожара гидратированный оксид алюминия в качестве огнезащитной добавки обеспечивает эффект огнестойкости за счет охлаждения и разбавления кислорода в воздухе водяным паром. Водяной пар, кроме того, выполняет функцию подавления выделения дыма и не обладает токсичностью — поэтому гидратированный оксид алюминия является отличной огнезащитной добавкой, обеспечивающей низкую выделение дыма и отсутствие токсичности.

К таким смолам в основном относятся универсальные ненасыщенные смолы (например, о-фталевые и м-фталевые смолы). Однако после добавления большого количества огнезащитных наполнителей у этих смол возникают следующие проблемы:

- Общая вязкость смолы увеличивается;

- Технологичность применения ухудшается (сложнее выполнять строительные и формовочные работы);

- Значительно снижаются физико-механические свойства изделий из стеклопластика (FRP).

К другим типам огнестойких смол относятся акриловые модифицированные смолы (например, смолы MODAR) и фенольные смолы.

Компания Ashland (Ашленд) решила проблему плохой технологичности добавочных огнестойких смол, возникающей из-за добавления большого количества огнезащитных добавок. Ее серии огнестойких смол HETRON и MODAR, как и другие термореактивные ненасыщенные смолы, могут использоваться в различных технологиях применения: ручная накладка, напыление, производство SMC/BMC (листового/блочного формовочного пластика), РТМ (резиновое трансферное формование), вакуумное формование, инжекционное формование, протяжное вытягивание и другие. В зависимости от количества изготавливаемых изделий и экономической целесообразности можно выбирать разные модели огнестойких смол для применения в различных технологиях.

Указанные две серии огнестойких смол уже нашли успешное применение в многих проектах транспорта на рельсах, например: в кабельных лотках внутри Туннеля под Ла-Маншем, в поездах французской серии TGV, в новых китайских поездах и объектах метрополитена.

Отечественные производители смол также проводят исследования в этой области и добились определенных результатов. Особенно стоит отметить серию модифицированных акриловых огнестойких смол RESAFE, представленную компанией Shanghai Fuchen Chemical Co., Ltd. (Шанхай Фучэн Химикал). Эти смолы соответствуют мировым уровням по таким показателям, как высокая огнестойкость, низкая плотность дыма и низкая токсичность, а по некоторым свойствам превосходят импортные аналоги — например, они имеют хорошую технологичность в изготовлении, а изделия из стеклопластика (FRP), изготовленные на их основе, обладают высокими физико-механическими характеристиками.

Смолы серии RESAFE прошли тестирование и получили сертификацию соответствующих американских организаций, благодаря чему смогли заменить импортные огнестойкие смолы. Они нашли массовое успешное применение в проектах высокоскоростных поездов и метрополитена как внутри страны, так и за рубежом: в Пекинском метрополитене, на Тайваньской высокоскоростной железной дороге (Новом шоссе), в Аргентинском метрополитене, а также в базовых проектах компании GE.

По сравнению с традиционными эпоксивиниловыми смолами, гибкие виниловые смолы имеют более высокое удлинение, значительно повышенную адгезионную прочность, ударную прочность (повышенную почти в 4 раза) и межслойную прочность (повышенную на 20%), а также уникальную износостойкость.

Совместно с волокнами Kevlar (армированными волокнами) или другими армирующими материалами они используются для изготовления высокопрочных и усталостостойких изделий, например спортивных или военных шлемов, яхт и т.д.

Гибкая эпоксивиниловая смола FUCHEM 810, произведенная китайской компанией Shanghai Fuchen (Шанхай Фучэн), относится к этому типу смол — она модифицирована резиной. Данная смола нашла применение в носовых частях высокоскоростных поездов.

Носовая выступающая часть высокоскоростного поезда серии ETR500 (Италия) изготовлена из композита FRP (стеклопластика) на основе гибких эпоксивиниловых смол, армированных армированными волокнами; для его формования использована технология вакуумной пропитки смолой. Носовая часть, изготовленная из этого материала по аэродинамически оптимальной форме, обладает отличной ударостойкостью и сохраняет хорошую размерную стабильность при движении поезда со скоростью 300 км/ч.

С начала 1980-х годов многие известные мировые производители транспортных средств вкладывали значительные человеческие и материальные ресурсы в исследования по технологиям композитных материалов и применению прогрессивных композитов в автомобильной промышленности. В второй половине 1980-х годов композитные материалы получили широкое применение и распространение в изготовлении внешних панелей кузова — например, капотов, крыльев, дверных панелей, крышных панелей, аэродинамических обтекателей, задних дверных панелей кузова и других компонентов. Достигнутое развитие позволило даже создать полностью композитные кабины грузовиков и кузова легковых автомобилей.

Согласно статистическим данным, в странах Европы и Северной Америки потребление композитных материалов в автомобильной отрасли составляет около 33% от общего объема производства композитов в этих странах и демонстрирует тенденцию к росту. Композитные материалы постепенно вышли за рамки изготовления простых ненесущих компонентов транспортных средств и стали использоваться для создания несущих структур. Если раньше они применялись преимущественно в виде внешних панелей, то сейчас их использование расширилось на внутренние отделочные элементы и структурные компоненты автомобилей. За последние годы были разработаны прогрессивные композитные приводные валы, листолазневые рессоры, а также полностью композитные шасси и кузова автомобилей. Французская компания SORA разработала для компании Renault полностью композитные кузова легковых автомобилей и кабины тяжелых грузовиков. Китайские компании Shanghai GM Liuzhou (Шанхай Джи Эм Лючжоу) и Dongfeng (Дуньфэн) планируют запустить в производство семейные легковые автомобили с полностью композитными кузовами.

Исходя из вышеизложенного, можно заключить, что композитные материалы получают все более широкое применение в производстве транспортных средств. Это создает острую потребность в исследованиях и разработках новых материалов и технологий, которые обеспечат более стабильное качество продукции, повышенную производительность и сниженные затраты на формование и обработку. В настоящее время технологии формования композитных материалов не ограничиваются только ручной накладкой, прессованием и намоткой — последовательно появляются новые методы, такие как РТМ (резиновое трансферное формование), передающее формование смолы, RRIM (реактивное инжекционное формование), скользящее прессование SMC, протяжное вытягивание, автоклавное формование и другие. Матричные смолы эволюционируют от традиционных универсальных о-фталевых, м-фталевых смол, эпоксидных смол и фенольных смол к высокопрочным эпоксивиниловым смолам. Армирующие материалы также претерпевают трансформацию — вместо стекловолокна все чаще используются высокопрочные углеродные волокна, армированные волокна и другие аналоги.

Применение этих высокопрочных материалов существенно улучшило структуру и свойства композитов, повысило скорость формования и качество изготовления, а также ускорило процесс практического использования композитных материалов в автомобильной промышленности. Считается, что в соответствии с растущими потребностями автомобильной отрасли будут разработаны материалы различных свойств, которые не только удовлетворят существующие требования, но и способствуют дальнейшему развитию этой динамично развивающейся отрасли.